En nuestros dos últimos artículos hemos tratado sobre la medición, la metrología y la guiatura que ejerce la ISO, a través de la emisión y actualización de las normas correspondientes.

Estamos en una época signada por enormes cambios tecnológicos sobre todo en los campos de la medición y las comunicaciones donde, el desarrollo y aplicación de dispositivos tales como los sensores revolucionan el ejercicio de la química, medicina, alimentación, meteorología, drogas, forense, materiales, nano materiales, biología, biotecnología, mediciones corporales, robótica, biomecánica y computación.

En este sentido tenemos por delante la revisión, adaptación o ampliación de conceptos que han sido desarrollados en el marco de lo que podemos catalogar como la medición y confiabilidad convencional en cuanto a estandarización, desarrollo de patrones, trazabilidad y calibración.

Metrología la ciencia e ingeniería de las mediciones

La metrología tiene dentro de sus atribuciones, la calibración de los equipos de medición lo cual es una de las aristas que da soporte a la confiabilidad metrológica de una medición y con ella la confiabilidad de un dato o de un resultado.

Para el caso de un laboratorio de calibración, la calibración de los equipos de medición es una de sus actividades medulares y la más demandada.

En los laboratorios de ensayos, la calibración de los equipos usados en los diferentes procedimientos de análisis, es usada para garantizar la veracidad de la medida. Para el primero, la razón de su actividad y para el segundo, una condición indispensable en su proceso productivo.

En el mundo de las mediciones conceptos como magnitud, patrón, calificación instrumental y calibración deben ser manejados con solvencia. Como sabemos, Magnitud es el atributo de un fenómeno, cuerpo o una sustancia que es sujeto a ser distinguido cualitativa y cuantitativamente. Patrón que es la medida materializada, instrumento de medición, material de referencia o sistema de medición.

La Calificación Instrumental es un proceso integral de aseguramiento de que un instrumento es apropiado para el uso propuesto y que su funcionamiento está de acuerdo con las especificaciones establecidas por el usuario y el fabricante. Es común hacer uso de este último concepto para el caso de instrumentos de medición de alta complejidad.

Calibración, de acuerdo con el vocabulario internacional de medidas VIM, es el proceso de comparar los valores obtenidos por un instrumento de medición con la medida correspondiente de un patrón de referencia y que debe ser realizada bajo condiciones específicas y controladas.

Consta de dos etapas, la primera donde se establece una relación entre los valores y las incertidumbres de medida proporcionadas por patrones y las indicaciones correspondientes con sus incertidumbres de medida asociadas y, en la segunda, se utiliza esta información para establecer una relación para obtener un resultado de la medida a partir de una indicación. En palabras simples, la calibración es un conjunto de operaciones para establecer la relación entre los valores de mi equipo con un patrón y tiene como objeto mantener y verificar el buen funcionamiento de los equipos y garantizar la confiabilidad y la trazabilidad de las medidas.

Los sujetos a calibración pueden ser instrumentos de medición o materiales patrones que van a ser usados como referencia.

Para realizar una calibración debemos cumplir con una primera condición que es disponer de un patrón de mayor precisión que el instrumento a calibrar, que provea de un valor verificable el cual se utiliza para compararlo con la indicación o valor que se obtiene del instrumento que está siendo calibrado. Este procedimiento forma parte de una cadena ininterrumpida de comparaciones en cuyo tope de encuentra el patrón primario. Este proceso debe ser documentado y se conoce como la trazabilidad de la medida.

Por otro lado, la palabra calibración tiene varias connotaciones, una la denominada calibración instrumental y la otra la calibración analítica, metodológica o calibración en química.

La calibración instrumental es el conjunto de operaciones que establecen, bajo condiciones específicas, la relación entre los valores de una magnitud indicados por un instrumento o sistema de medición, los valores representados por una medida materializada, material de referencia y, los valores correspondientes de la magnitud, realizados por los patrones; dicho en forma simplificada es un proceso donde se comparan los valores obtenidos por un instrumento de medición con la medida correspondiente de un patrón de referencia.

Las características principales son: Posee como objetivo determinar el funcionamiento correcto y las posibles desviaciones del equipo de medición, se mide la misma magnitud en el patrón y en el equipo a calibrar y el patrón no contiene el analito (en términos químicos).

En la calibración analítica, utilizada en la mayoría de los laboratorios de ensayos, se relaciona la respuesta instrumental con la concentración del analito a determinar mediante un modelo matemático apropiado. En esta operación se relaciona la señal analítica con la concentración o cantidad de analito en la muestra que se está analizando. Se utilizan materiales de referencia certificados y procedimientos de ensayos validados.

Las características principales de este tipo de calibración son: Tipo de relación entre la señal y la propiedad del analito a ser medida, respuesta instrumental es función de las propiedades del analito, el patrón contiene el analito, la magnitud medida es distinta a la magnitud conocida del patrón.

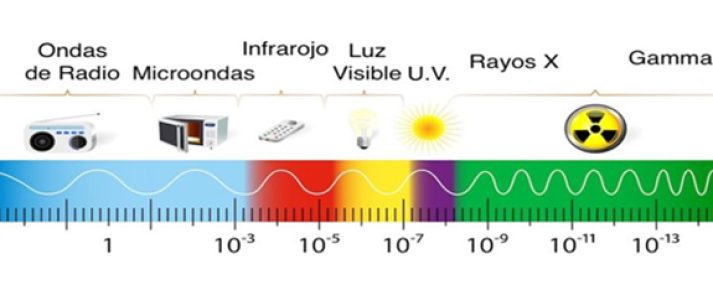

Este último concepto facilita el trabajo de los laboratorios de ensayo siempre conservando el principio de la obtención de resultados confiables sobre todo cuando se emplean métodos de análisis que requieren de instrumentación sofisticada como es el caso de técnicas basadas en el espectro electromagnético, aquellos que se basan en la medida por ejemplo, de distancias interatómicas u otras técnicas basadas en la medición de las propiedades acústicas, medidas de las respuestas a sensores con diferentes principios de detección como los usados en análisis clínicos o el desarrollo de fármacos.

Espectro electromagnético

Es interesante observar el caso de la espectroscopia de rayos X. Esta técnica de análisis elemental cualitativo y cuantitativo permite detectar y cuantificar la mayoría de los elementos en un amplio intervalo de concentraciones de allí su intensivo uso en diferentes industrias y en laboratorios de investigación y desarrollo. Los equipos de medición pueden ir desde portátiles, de escritorio y hasta robustos.

Refiriéndonos a estos últimos los mismos están provistos de una gran cantidad de sistemas internos que no pueden ser calibrados de manera individual por lo cual se opta por la calibración analítica..

Para proceder a este tipo de calibración es recomendable hacer una serie de pruebas para verificar que el sistema se desempeña correctamente.

Este proceso ha sido denominado Calificación de un Equipo. En un trabajo presentado por Edith Zapata C., Raúl Herrera B., y Estela Ramírez M. Centro Nacional de Metrología. México, “Calificación de operación de un espectrómetro de fluorescencia de rayos X”, se presenta para su consideración como guía para desarrollar este tipo de Calificación, el detalle del trabajo desarrollado.

El proceso de calificación está integrado por cuatro subprocesos: Calificación de Diseño en el cual se definen las especificaciones funcionales y operacionales del instrumento. La Calificación de Instalación que establece que el instrumento es recibido como estaba diseñado y especificado, se ha instalado adecuadamente en el ambiente seleccionado y que el mismo es apropiado para su operación. La Calificación de Operación que es el proceso de demostración que el instrumento funcionará de acuerdo a las especificaciones operacionales en el ambiente seleccionado y, finalmente… La Calificación de desempeño que es el proceso en el que se demuestra que el instrumento se desempeña de acuerdo a las especificaciones para su uso rutinario. Engloba todos los componentes y responde a características tales como límites de detección, exactitud y reproducibilidad.

A título de reconocer la envergadura que conlleva la Calificación de un Equipo, a continuación, se presentan los puntos de chequeo de un equipo denominado espectrómetro de fluorescencia de rayos X con dispersión de la longitud de onda, con relación al subproceso denominado, calificación de operación.

Para este tipo de calificación se deben verificar la fuente de excitación (Fuente de excitación, tensión corriente), Sistema dispersor (cristales analizadores, goniómetro) y sistema de detección (detector de flujo y de centelleo con respecto a tensión eléctrica, ventanas, filamento, fotomultiplicador). Como podemos inferir, la calibración de estos sistemas es muy costosa y requieren una gran inversión de tiempo. Demanda además de competencias especiales entre quienes las ejecutan. En este tipo de sistemas el procedimiento de análisis consiste en calibrar el espectrómetro mediante el análisis de varios patrones de referencia. La calibración determinará la relación existente entre las concentraciones de los elementos bajo cuantificación, y las correspondientes intensidades de fluorescencia. La garantía del buen funcionamiento del equipo de realiza usando una muestra monitor de características especiales en cuanto a estabilidad en el tiempo y reproducibilidad de la señal.

Las preguntas más frecuentes que se hacen los profesionales de los laboratorios y relacionados son: ¿Qué instrumentos o sistemas de medición se calibran? ¿cuándo y con qué frecuencia? La norma ISO/IEC 17025:2017 establece que el equipo de medición debe ser calibrado cuando la exactitud o la incertidumbre de medición afectan a la validez de los resultados y cuando se requiera la calibración del equipo para establecer la trazabilidad metrológica de los resultados. Casos típicos de calibración son aquellos donde se realiza la medición directa del mensurando como la balanza en el caso de la masa. Cuando se requieran correcciones al valor medido por ejemplo la medida de la temperatura para el caso de la densidad o la obtención de un resultado de medición calculado a partir de magnitudes múltiples.

Para determinar la frecuencia con que deben calibrarse los equipos se deben conocer con bastante certeza, el método de medición, la frecuencia de uso del equipo utilizado, la estabilidad de las condiciones ambientales requeridas por las mediciones, el impacto económico o social del resultado de la medición y el comportamiento con relación a la calibración del instrumento en el tiempo.

Es importante también hacer partícipe al personal con competencia tanto en mediciones, métodos de ensayo y lectura de los certificados de calibración en la decisión sobre la frecuencia de calibración correspondiente. En general, los intervalos de calibración también dependen de factores como los requerimientos dados por un cliente o una regulación y la estabilidad con el tiempo del instrumento a calibrar.

El documento ILAC G-24 desarrollado por la OIML y la ILAC presenta los lineamientos para la determinación de intervalos de calibración de los instrumentos de medición.

En la calibración, los resultados obtenidos han de ser informados a través de un certificado de calibración, en el que se suele indicar una identificación del documento, información sobre el instrumento a calibrar, la fecha de calibración, el método con el que se calibra, las condiciones en las que se llevó a cabo, los resultados y las incertidumbres obtenidas, y la firma y acreditación, en su caso, del laboratorio. Además, se pueden incluir tablas, gráficas y otras variedades de soporte gráfico que ayuden en la comprensión y representación de los resultados de la calibración.

La selección y diseño de un plan de calibración en una organización debe hacerse de acuerdo con criterios establecidos basados en la intensidad de uso y el impacto de los resultados obtenidos de un equipo de medición, la edad del instrumento y el número de intervenciones que han sido realizadas en un período de tiempo determinado.

Los procesos de calibración son costosos y dependen además de la complejidad del equipo de medición. Debe hacerse un balance entre costos y beneficios metrológicos y cualquier decisión necesita ser justificar técnicamente ante un auditor en caso de que decidas hacer lo mínimo en temas de control metrológico.

Tenemos por delante una cantidad inimaginable de retos metrológicos, es decir, en medición, estandarización y trazabilidad en los campos de la ciencia mencionados en el párrafo inicial, por ejemplo, en la nano ciencia donde se estudian los fenómenos, las propiedades y la manipulación de la materia a una escala nano métrica, 0,1-100 nm, y donde la detección está asociada a los cambios que se producen en propiedades físicas y químicas como la conductividad eléctrica, el color, el punto de fusión.

Sobre el Autor: Mirtha Jimenéz. PHD en Química. Egresada de la UCV. Con 40 años de experiencia en química analítica y sistemas de gestión de calidad para laboratorios, ha sido instructor en el Diplomado de Calidad para Laboratorios de la UCAB y actualmente dicta conferencias a nivel nacional e internacional en el área de calidad.